VELIKOST KRISTALNIH ZRN

Velikost kristalnih zrn veliko vpliva na lastnosti kovinskih materialov. Lastnosti materiala v obliki monokristala so bistveno drugačne. Vzrok za to je anizotropija. To je pojav, da so lastnosti kristalov v različnih smereh različne. Pri drobnozrnatih materialih, zaradi različnih položajev posameznih zrn, je vpliv anizotropije bistveno manjši. Na velikost kristalnih zrn vplivajo pogoji pri kristalizaciji.

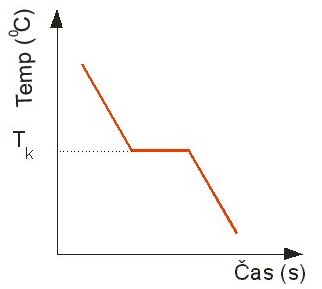

Potek kristalizacije čiste kovine smo že spoznali.

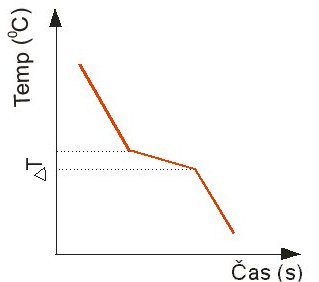

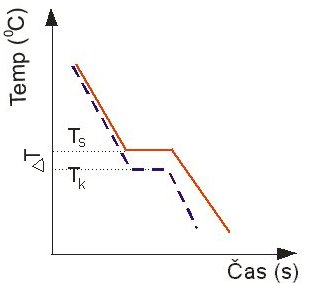

Na enak način kristalizirajo tudi njihove zlitine. Razlika je le v tem, da zlitine kristalizirajo v temperaturnem intervalu ΔT, zato je ohlajevalna krivulja nekoliko drugačna.

Kristalizacija čistih kovin se začne in konča pri stalni temperaturi Ts. To se dogaja pri idealno čistih kovinah in zelo počasnem ohlajanju. Kovine, ki jih uporabljajo v praksi, vsebujejo manjši ali večji delež primesi. Atomi primesi z višjim tališčem se začnejo grupirati pri višji temperaturi in na ta način tvorijo kristalne kali. Zato se kristalizacija zlitin izvrši v temperaturnem intervalu.

Na temperaturo in čas kristalizacije vpliva tudi hitrost ohlajanja. Pri hitrem ohlajanju se kristalizacija izvrši nekoliko nižje od idealne temperature strjevanja. V takem primeru govorimo o podhladitvi. Podhladitev bo večja, čim večja bosta hitrost ohlajanja in toplotna prevodnost materiala.

Potek kristalizacije je odvisen tudi od hitrosti kristalizacije materiala. Hitrost kristalizacije je lastnost vsakega materiala, ki se spreminja s temperaturo. Pri nižjih temperaturah (večji podhladitvi)so difuzijski procesi manjši, zato je hitrost kristalizacije manjša in nastajanje kali manj intenzivno. Hitrost kristalizacije kovin je zelo velika (nekaj km/s), zato kovine vedno uspejo izkristalizirati. Steklo ima zelo majhno hitrost kristalizacije in za kristalizacijo bi potrebovalo zelo veliko časa. Iz tega sledi, da na velikost kristalnega zrna vplivata dva faktorja, in sicer število kali ter hitrost kristalizacije. Število kali pa je odvisno od čistosti in podhladitve.

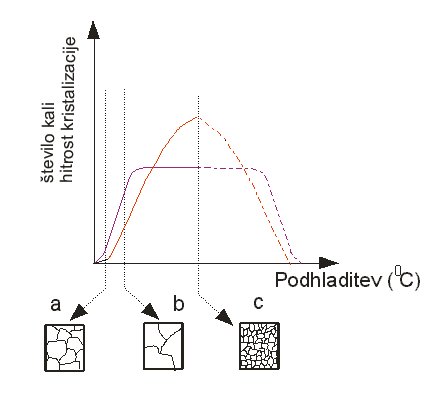

Vpliv podhladitve na hitrost kristalizacije in nastajanje kristalnih kali podaja spodnja skica. Z naraščanjem podhladitve se veča nastajanje števila kali in hitrost kristalizacije.

Pri določeni podhladitvi obe vrednosti dosežeta maksimalne velikosti in pozneje začneta ponovno padati. Pri zelo veliki podhladitvi se atomi ne premikajo, zato se kristalizacija ne izvrši. Na takšen način se pridobivajo kovine v amorfnem stanju.

Pri zelo majhni podhladitvi zelo čistega materiala se kristalizacija izvrši iz ene kristalne kali. V tem primeru nastane zelo veliko kristalno zrno, ki se imenuje mono kristal ali kristalit. V primeru, da se kristalizacija izvrši iz 100 kristalnih kali, bodo nastala stokrat manjša kristalna zrna.

Vpliv hitrosti kristalizacije. V primeru velike hitrosti kristalizacije so časi kristalizacije krajši tako, da ni mo-nosti za nastajanje novih kali.

Skupen vpliv ŠK in HK na velikost kristalnih zrn boljše razumemo, če spoznamo, da je velikost zrna odvisna od razmerja med HK : ŠK. V primeru C je to razmerje najmanjše, zato nastanejo zelo drobna zrna. V primeru B pa je to razmerje največje in so kristalna zrna največja.

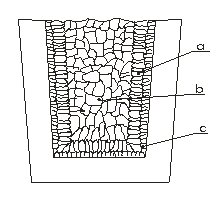

Tako si lahko pojasnimo strukturo, ki nastane pri kristalizaciji ingota ali slehernega odlitega izdelka. Ko staljeni material vlijemo v kovinsko ali peščeno formo, se material najhitreje ohladi ob steni. V tej coni (c) je podhladitev največja, zato je število nastalih kristalnih kali največje. Hladna in prašna stena še dodatno poveča to število. Hitrost kristalizacije je zaradi podhladitve tudi velika tako, da se strjevanje hitro izvrši. Ta cona se imenuje finozrnata cona. Sledi cona (a) v kateri je podhladitev in število tujih atomov bistveno manjše, zato je manjše tudi število nastalih kristalnih kali. Prav tako je hitrost kristalizacije manjša, zato nastajajo večja kristalna zrna. Zaradi medsebojnega oviranja rastejo hitreje (v nasprotni smeri od transporta toplote) proti sredini odlitka, zato so podolgovata ali usmerjena. Ta cona se imenuje cona trans kristalov. Slaba mesta v tej coni so vogali, kjer se kristalna zrna srečajo pod večjimi koti (niso vzporedna) in se v vmesnem prostoru kopičijo različne faze. Na koncu kristalizira sredinski del odlitka. V tem delu (b) je podhladitev najmanjša. Delež primesi z višjim tališčem je manjši, zato je hitrost nastajanja kristalnih kali najmanjša. Hitrost kristalizacije je v tej coni relativno večja, glede na število kristalnih kali. To povzroča, da so kristalna zrna največja, zato se ta prostor imenuje grobozrnata cona.

Neenakost kristalnih zrn, po velikosti in obliki, slabo vpliva na lastnosti materiala. Zato se z različnimi ukrepi (dodajanjem cepiv in ustrezne hitrosti ohlajanja) vpliva tako, da je struktura drobnozrnata in povsod enaka. Najbolj učinkovito se to doseže z normalizacijskim žarenjem.

Velikost in oblika kristalni zrn se v praksi ugotavlja z metalografsko analizo.Ustrezno pripravljen vzorec se postavi pod metalografski mikroskop, ki ima objektiv z merilno skalo. S premikanjem vzorca in vrtenjem objektivov lahko izmerijo velikost zrna v poljubni smeri. Taka meritev je zelo zamudna, zato se večinoma uporabljajo primerjalne metode

Najbolj pogost je postopek po standardu ASTM.

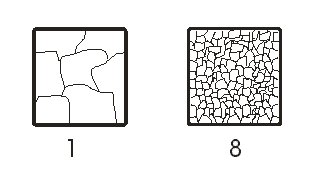

Metalografsko pripravljen vzorec materiala se opazuje pod mikroskopom pri stokratni povečavi. Slika vzorca v mikroskopu se primerja z osmimi slikami v primerjalni tabeli.

V tem primeru je velikost kristalnih zrn vzorca (okrogla slika), enaka velikosti kristalnega zrna v peti (pravokotna) sliki primerjalne tabele.

V danem primeru je struktura srednje velika. Velikost kristalnih zrn po ASTM-u je 5. Na eden mm2 je 256 kristalnih zrn ali površina enega kristalnega zrna je 7800 m m2.

Posebna finozrnata jekla imajo zelo fino strukturo. Velikost njihovih kristalnih zrn po ASTM standardu je od 8 navzgor. Podobne primerjalne tabele obstajajo za določanje velikosti grafitnih vključkov v sivi litini ter za določanje nekovinskih vključkov v Fe zlitinah.

ASTM | 1 | 2 | 3 | 5 | 6 | 7 | 8 | |

| zrn/mm2 | 16 | 32 | 64 | 128 | 256 | 512 | 1024 | 2048 |